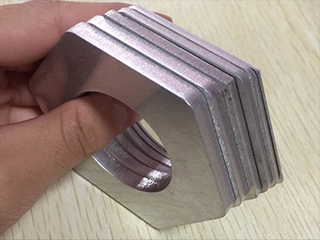

SS 컷팅

파이버 레이저 컷팅기는 금속 절단을 위한 매우 대중적이고 고효율적인 기계입니다.스테인리스, 탄소강, 알루미늄 시트, 황동, 구리, 아연 도금 판 등과 같은 다양한 종류의 금속을 컷팅할 수 있으므로 이제 주방 용품, 강철 가구, 엘리베이터, 자동차 부품 등 산업 분야에서 널리 사용됩니다

SS컷팅에 적합한 레이저 기계 선택하기

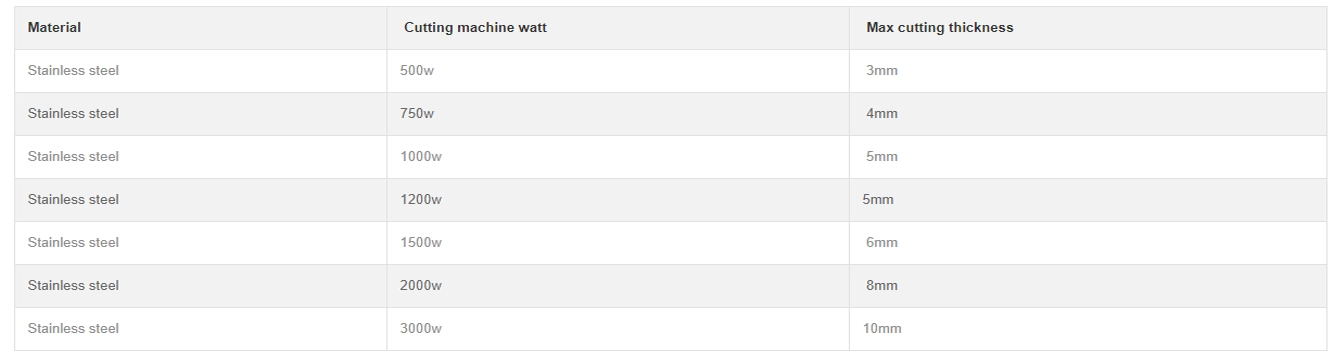

스테인리스 스틸 컷팅 파라미터

컷팅할 SS 판재의 두께의 따라 기계의 출력을 선택합니다.

SS 컷팅시 각 출력별 컷팅 가능하는 최대 두께는 아래와 같습니다:

SS 컷팅시 각 출력별 컷팅 가능하는 최대 두께는 아래와 같습니다:

SS 레이저 컷팅: 공정에 영향을 미치는 요소

레이저 출력:

다양한 재료의 레이저 처리 및 SS 절단에서 가장 중요한 요소 중 하나는 레이저 출력입니다.

높은 절단 정밀도를 원할 때 저출력 레이저 빔을 사용합니다. 반면에 더 두껍고 내구성이 강한 재료는 더 높은 출력의 레이저 빔을 필요로 합니다. 예를 들어, 8mm 금속 시트를 효과적으로 절단하려면 최소 1000w가 필요합니다.

높은 절단 정밀도를 원할 때 저출력 레이저 빔을 사용합니다. 반면에 더 두껍고 내구성이 강한 재료는 더 높은 출력의 레이저 빔을 필요로 합니다. 예를 들어, 8mm 금속 시트를 효과적으로 절단하려면 최소 1000w가 필요합니다.

펄스 주파수:

펄스 주파수는 레이저 빔 출력과는 어느정도의 비례 관계입니다.

최신 레이저는 레이저 절단 공정을 위한 정교한 제어 기능을 제공합니다.

재료에 따라 펄스 주파수의 자동 증가 또는 감소를 허용합니다.

최신 레이저는 레이저 절단 공정을 위한 정교한 제어 기능을 제공합니다.

재료에 따라 펄스 주파수의 자동 증가 또는 감소를 허용합니다.

레이저 절단 가스 유형:

효과적이고 안전한 레이저 가공을 위해 재료에 따라 특정 유형의 가스를 사용해야 합니다. 가연성 목재는 화재 위험이 있기 때문에 산소 사용 금지합니다. 산소는 산화물이 없는 금속 표면을 절단할 때 사용됩니다.

가스 유형이 작용하는 유일한 요소는 아닙니다. 가스의 품질도 똑같이 중요합니다. 유형이 동일한 순도가 다른 가스는 시간 및 품질 면에서 절단 프로세스에 다르게 영향을 미칩니다.

가스 유형이 작용하는 유일한 요소는 아닙니다. 가스의 품질도 똑같이 중요합니다. 유형이 동일한 순도가 다른 가스는 시간 및 품질 면에서 절단 프로세스에 다르게 영향을 미칩니다.

가스 압력:

레이저 가스의 압력은 유념해야 할 또 다른 중요한 요소입니다. 가스 압력은 절단할 재료의 두께에 영향을 미칩니다. 재료가 얇을수록 가스 압력이 낮아져야 하며 안 그러면 재료와 장치 자체에 손상될 위험이 있습니다.

노즐 크기:

절단 노즐은 레이저 절단 공정에 큰 영향을 미칩니다.예를 들어, 저압으로 레이저 가공할때 작은 노즐이 필요합니다. 반대로고압으로 가공할때 더 큰 노즐을 사용해야 됩니다.

노즐와 재료 표면의 거리:

절단면에서 노즐과의 거리는 최종 레이저 절단 결과의 품질에 중요한 역할을 하며, 일반적으로 팁과 표면 사이의 거리가 짧을수록 정밀하고 고품질의 절단이 가능합니다

초점 렌즈 상태:

초점 렌즈는 항상 깨끗하고 완벽한 상태를 유지해야 합니다.렌즈에 오염 흔적이 있으면 레이저 절단 공정이 방해를 받고 품질이 저하됩니다.또한 더러운 초점 렌즈는 온도 상승의 주요 원인이며 레이저 장치에 손상을 줄 수 있습니다.